|

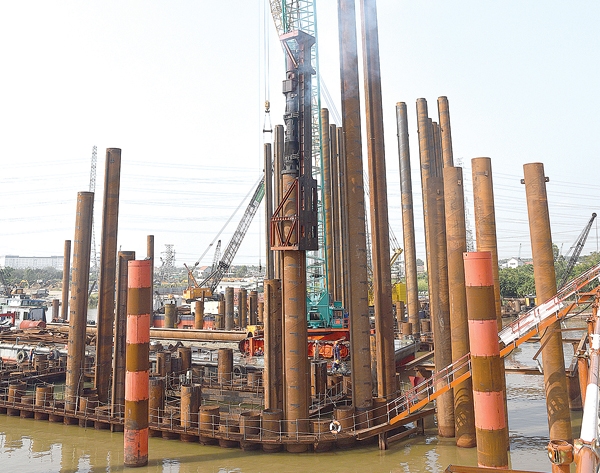

Thi công đóng cọc ống thép dạng giếng (SPSP) |

Cống Mương Chuối được đầu tư móng cọc ống thép SPSP

Cống Mương Chuối là cống lớn nhất trong 6 cống kiểm soát triều thuộc dự án chống ngập do triều khu vực TP HCM có xét đến yếu tố biến đổi khí hậu (Giai đoạn I). Cống nằm trên sông Mương Chuối với nền địa chất khá yếu, lòng sông sâu và mật độ tàu thuyền qua lại khá cao.

Trong khi đó, móng cọc ống thép dạng giếng SPSPF (Steel Pipe Sheet Pile Foundation) lần đầu tiên được áp dụng tại Nhật Bản năm 1964 cho những công trình ở nơi có điều kiện địa chất phức tạp, điều kiện thi công khó khăn và yêu cầu độ tin cậy cao. Kể từ đó, công nghệ này được áp dụng phổ biến ở nhiều nước trên thế giới. Mặc dù vậy, ở nước ta SPSP vẫn còn khá mới mẻ. Có thể điểm tên một số dự án trọng điểm từng áp dụng công nghệ SPSP như: Cầu Nhật Tân (Hà Nội), Bình Khánh - Phước Khánh (tuyến Bến Lức - Long Thành) và Tân Vũ - Lạch Huyện (Hải Phòng).

Theo lãnh đạo Trung Nam Group, việc áp dụng công nghệ cọc ống thép SPSP có những ưu điểm: An toàn cho kết cấu ở nơi nước sâu, tầng chịu lực sâu và nền đất yếu; Kiêm làm vòng vây tạm; Diện tích thi công chiếm dụng nhỏ; Thời gian thi công ít và giá thành hợp lý; Tính kháng chấn cao… Chính vì vậy, đơn vị đã sử dụng móng cọc SPSP để thi công cống Mương Chuối.

Theo đó, có tất cả 782 cọc ống thép được sử dụng cho công trình với tổng khối lượng lên tới 22 nghìn tấn thép. Trong đó, có 5 trụ pin (hai trụ biên mỗi trụ 96 ống, ba trụ giữa mỗi trụ 104 ống), bốn dầm đáy (mỗi dầm đáy 42 cọc) và các loại khác. Cọc ống thép có đường kính 1,2m với chiều dày 14mm, 23mm, 16mm được bố trí ở từng đoạn chịu lực khác nhau trên chiều dài, ống me nối là các ống D116,2 dày 10mm. Cọc ống thép lớn nhất là cọc trụ pin có chiều dài 62,50m được chia làm hai đoạn hàn nối tại công trường, đoạn lớn nhất có chiều dài 35,0m với khối lượng lên tới 20 tấn…

Quyết tâm làm chủ công nghệ

Căn cứ vào cấu tạo hệ móng cọc ống cũng như tìm hiểu về địa chất công trình, Trung Nam Group đã đưa ra các phương án thi công khác nhau để ứng dụng SPSP. Để làm chủ công nghệ, đơn vị đã lựa chọn loại búa thích hợp cùng các thiết bị đi kèm đáp ứng tiến độ đề ra; Lựa chọn phương án hàn nối phù hợp với mối nối hiện trường; Lựa chọn phương án định vị, theo dõi độ thẳng đứng trong quá trình thi công; Lựa chọn trình tự đóng các cọc trong hố móng đảm bảo độ chính xác và thi công nhanh; Lựa chọn phương án cấp cọc trong quá trình thi công…

Theo nhà thầu thi công là Công ty CP Xây dựng và lắp máy Trung Nam (Chi nhánh Sài Gòn): Những ngày đầu triển khai, công tác thi công gặp rất nhiều khó khăn do thiết bị đóng cọc lớn, nguồn máy trong nước không đáp ứng yêu cầu, cọc thường bị xoay me khi có độ chối lớn, địa chất khu vực phức tạp, giữa các ống nối tồn tại lực ma sát gây cản trở quá trình đóng hạ cọc.... Trước những thách thức này, Trung Nam Group đã mạnh dạn đầu tư thiết bị đóng cọc nhập khẩu từ Hong Kong các loại búa diesel 12,5T và 16,0T chưa từng có tại Việt Nam, sử dụng cần cẩu 300T đứng trên sà lan 3.000T thực hiện công tác đóng cọc. Cùng đó, trong quá trình đóng cọc, cán bộ kỹ sư cùng công nhân tại công trường áp dụng nhiều phương án thi công mới đem lại hiệu quả cao.

“Trước yêu cầu về tiến độ hoàn thành như cam kết với lãnh đạo TP.HCM, chúng tôi đã thực hiện thi công đồng thời 5 trụ pin cùng lúc, huy động thiết bị, nhân lực, tài lực tối đa cho dự án. Bằng trí tuệ, sáng tạo cùng sự quyết tâm của toàn thể ban lãnh đạo cũng như công nhân viên trong công ty, chúng tôi đã hoàn thành thi công đóng cọc ống thép đúng hẹn đáp ứng yêu cầu kỹ thuật và tiến độ thần tốc của dự án cống Mương Chuối…”, ông Nguyễn Tâm Tiến, Tổng giám đốc Trung Nam Group cho biết.

Bình luận bài viết (0)

Gửi bình luận